Ausführlicher Ratgeber zum Plasmaschweißen, Teil II

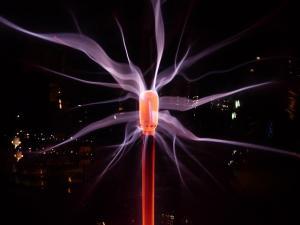

Das Plasmaschweißen zählt zu den Wolfram-Schutzgas-Schweißverfahren und ist dabei ein vergleichsweise junges Schmelz-Schweißverfahren. Obwohl das Plasmaschweißen in Deutschland erst seit den 1960er-Jahren bekannt ist, hat es längst seinen festen Platz in Werkstätten und Industriebetrieben gefunden.

In einem ausführlichen Ratgeber zum Plasmaschweißen stellen wir dieses Schweißverfahren vor. Dabei ging es in Teil I um Grundlagenwissen.

Jetzt, in Teil II, schauen wir uns die verschiedenen Schweißverfahren an:

Beim Plasmaschweißen erfolgt der Schweißvorgang immer und ausnahmslos mit übertragenem Lichtbogen. Je nachdem, was und wie geschweißt wird, lassen sich die Schweißverfahren innerhalb des Plasmaschweißens aber ins Verbindungs- und ins Auftragschweißen einteilen.

Inhalt

Das Plasma-Verbindungsschweißen

Beim Verbindungsschweißen im Bereich des Plasmaschweißens gibt es mehrere Schweißverfahren. Die Einteilung ergibt sich dabei anhand der Leistung, mit der geschweißt wird.

Das Mikroplasmaschweißen und das Softplasmaschweißen

Die hohe Energiedichte, die durch den eingeschnürten Lichtbogen entsteht, könnte zu der Annahme führen, dass sich das Plasmaschweißen nur für dickere Werkstücke eignet. In Wahrheit ist es aber so, dass der eingeschnürte Lichtbogen vor allem bei sehr dünnen Werkstücken vorteilhaft ist und klar gegenüber dem WIG-Schweißen punktet.

Wenn Materialien geschweißt werden, die sich im Bereich von Folien oder dünnsten Blechen bewegen, sind oft nur Stromstärken von wenigen Ampere oder sogar weniger als einem Ampere notwendig. Bei derart niedrigen Stromstärken ist ein WIG-Lichtbogen äußerst instabil, denn ein definierter Arbeitspunkt ergibt sich nicht.

Die Stromquellen beim WIG-Schweißen fallen bei niedrigen Strömen fast senkrecht. Auch die Kennlinie bei einem Lichtbogen, der nicht eingeschnürt ist, verläuft im Niedrigstrombereich nahezu senkrecht. Die Folge davon ist, dass die beiden Kennlinien am Arbeitspunkt nicht als ein Schnittpunkt aufeinandertreffen, sondern sich lediglich schleifend berühren. Das wiederum lässt den Lichtbogen instabil werden.

Bei einem eingeschnürten Lichtbogen fällt der senkrecht abfallende Teil der Lichtbogen-Kennlinie weg. Dadurch brennt der Lichtbogen auch bei sehr geringen Stromstärken noch stabil auf dem Arbeitspunkt.

Der Lichtbogen beim Plasmaschweißen ermöglicht deshalb selbst bei Werkstücken, die gerade einmal 1/100 Millimeter dick sind und mit unter einem Ampere gefügt werden, stumpfe Verbindungen. Wenn im Bereich unter 50 Ampere geschweißt wird, wird vom Mikroplasmaschweißen gesprochen. Und dieses Schweißverfahren wird üblicherweise manuell durchgeführt.

Wird die Öffnung der Einschnürdüse leicht vergrößert, ist der Lichtbogen, der daraufhin entsteht, weniger eingeschnürt. Da er dadurch auch an Energiedichte verliert, bewegt sich seine Wirkung ungefähr zwischen einem WIG- und einem Plasma-Lichtbogen. Das Verfahren wird dann Softplasmaschweißen genannt. Seine Stärken kommen hauptsächlich beim manuellen Fügen von ein bis zwei Millimeter dicken Blechen zum Tragen.

Das Dickblechplasmaschweißen

Das Dickblechplasmaschweißen deckt den Bereich von Materialstärken bis zehn Millimeter ab. Allerdings muss dabei zwischen der Durchdrücktechnik und der Schlüssellochtechnik unterschieden werden.

Bei der Durchdrücktechnik erfolgt die Wärmezufuhr nur über die Oberfläche, von wo aus die Wärme an die tiefer liegenden Schichten weitergeleitet wird. Der Druck des Plasma-Lichtbogens wiederum drückt das Schweißgut nach unten durch. Auf der Rückseite bildet das Schweißgut schließlich eine Wurzel. Diese Abläufe haben der Technik ihren Namen gegeben. Dabei ist das Schweißen in der Durchdrucktechnik sowohl manuell als auch vollmechanisch möglich.

Bei Blechdicken ab 2,5 Millimeter kommt eine Technik namens Schlüssellochtechnik zur Anwendung. Hier stößt der Plasma-Lichtbogen durch die komplette Materialstärke. Über die Schweiß-Öse, die daraufhin entsteht, wird die Wärme von der Oberfläche aus und gleichzeitig über den gesamten Querschnitt, den der Strahl durchdringt, übertragen. Der Wirkungsgrad des Schweißverfahrens ist dadurch wesentlich besser und auch die möglichen Schweißgeschwindigkeiten sind deutlich höher als bei der Durchdrücktechnik.

Bei der Schlüssellochtechnik drückt der Plasmastrahl das flüssige Schmelzbad zur Seite. Das Schmelzbad fließt daraufhin zum hinteren Rand der Schweiß-Öse, wo es sich sammelt und zur Schweißraupe erstarrt. Allerdings funktioniert das Ganze nur dann, wenn alle Parameter stimmen, angefangen beim Abstand des Brenners zum Werkstück bis hin zur Schweißgeschwindigkeit. Aus diesem Grund wird diese Schweißtechnik nur vollmechanisch ausgeführt.

Das Plasmapulververbindungsschweißen

Eine neuere Form vom Plasmaschweißen ist das Plasmapulververbindungsschweißen. Dabei wird ein pulverförmiger Schweißzusatz verwendet. Da der Schweißzusatz zusammen mit dem Schutzgas zugeführt wird, kann der Brenner recht klein dimensioniert bleiben.

Die Vorteile dieses Schweißverfahrens zeigen sich bei einem Vergleich mit dem WIG-Schweißen. So ist ein Pluspunkt, dass der Schweißer eine Hand frei hat. Denn er muss keinen stabförmigen Schweißzusatz zuführen. Folglich kann der Schweißer seine Aufmerksamkeit komplett auf den eigentlichen Schweißprozess richten. Beim vollmechanischen WIG-Schweißen wiederum wird der Schweißzusatz in aller Regel hinter dem Brenner zugeführt.

Damit der Schweißdraht gleichmäßig abschmelzen kann, muss dann aber bei Kurvenfahrten der komplette Schweißkopf inklusive Draht-Zuführungsdüse mitgedreht werden. Ausgeführt wird diese Drehbewegung von der letzten Handachse des Schweißroboters, die dadurch jedoch für andere Bewegungen des Brenners nicht mehr zur Verfügung steht. Beim Plasmaschweißen ist eine Drehbewegung des Schweißkopfes überflüssig. Denn hier wird der pulverförmige Schweißzusatzstoff um den Lichtbogen herum zugeführt.

Das Plasma-Auftragschweißen

Das Auftragschweißen unterteilt sich ebenfalls in zwei Verfahren. Beim Plasmapulverauftragschweißen wird, ähnlich wie beim Plasmapulververbindungsschweißen, ein pulverförmiger Schweißzusatz zugeführt. Allerdings wird der Schweißzusatz nicht zusammen mit dem Schutzgas, sondern in einem separaten Fördergasstrom zugegeben.

In einem nichtübertragenden Hilfslichtbogen, der zwischen der Elektrode und der wassergekühlten Kupferdüse brennt, schmilzt der Schweißzusatz schon teilweise auf. Der Hauptlichtbogen wiederum schmilzt den Grundwerkstoff an. Wenn sich der verflüssigte Grundwerkstoff und der geschmolzene Schweißzusatz dann miteinander vermischen, entsteht die Schweißraupe. Dabei kann die Zusammensetzung des Schweißguts durch die Stromstärke und die Pulvermenge, die abschmilzt, optimal eingestellt werden.

Beim Plasmaheißdrahtschweißen wiederum wärmt eine eigene Stromquelle zwei Drähte durch Widerstandserwärmung vor. Anschließend schmelzen die vorgewärmten Drähte im Schmelzbad des Plasma-Lichtbogens. Während sich der Schweißkopf in Schweißrichtung weiterbewegt, pendelt die Schweißanlage quer zur Schweißrichtung. Dadurch wird es möglich, bis zu 60 Millimeter breite Schweißraupen zu erzeugen.

Bei beiden Plasma-Auftragschweißverfahren ist der Einbrand gering. Folglich ist auch die Vermischung nur schwach. Um die gewünschte Zusammensetzung an der Oberfläche zu erreichen, sind daher nur wenige Lagen notwendig.

In Teil III des Ratgebers schauen wir uns die Anlage an, mit der das Plasmaschweißen umgesetzt wird.

Mehr Ratgeber, Tipps, Anleitungen und Schweißtechniken:

- Ausführlicher Ratgeber zum Plasmaschweißen, Teil I

- Fachwissen zur Vorwärmtemperatur – mit Rechenformel

- Fachwissen zur Abkühlzeit beim Schweißen t8/5

- Info-Ratgeber zu Schweißnahtformen

- Ratgeber zu Schutzkleidung für den Schweißer

- Übersicht: Metalle und Schweißverfahren, 2. Teil

- Übersicht: Metalle und Schweißverfahren, 1. Teil

- Übersicht: Gase beim Schweißen

Thema: Ausführlicher Ratgeber zum Plasmaschweißen, Teil II

Übersicht:

Fachartikel

Verzeichnis

Über uns